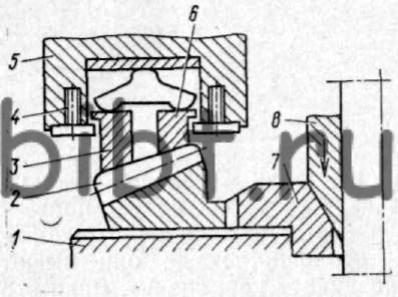

Зубчатые колеса, или шестерни (более правильно так называть меньшее из двух зубчатых колес) подвергают объемной и поверхностной закалке. При объемной закалке шестерен, особенно, когда они имеют несимметричную форму, возникает коробление. Если это недопустимо, например, при изготовлении шестерен высокого класса точности для ответственных машин, то с целью предотвращения коробления закалку проводят в закалочных прессах (см. рис. 47). Для этого нагретая до закалочной температуры шестерня зажимается между штампами, укрепленными в прессе, и погружается в закалочную жидкость. Устройство штампов показано на рис. 66. Закаливаемая шестерня 2 устанавливается на опорную плоскость нижнего штампа 1. В верхнем штампе 5 укреплены опорные кольца 3 и 6, которые при зажатии штампов препятствуют деформации шестерни. В незажатом состоянии положение этих колец фиксируется стопорной накладкой, укрепленной винтами 4. Положение шестерни на нижнем штампе центрируется с помощью разрезных кулачков 7. При опускании верхнего поршня перед зажатием конус 8, двигаясь вниз, раздвигает кулачки, так, что они упираются во внутреннее отверстие шестерни, точно удерживая ее в нужном положении.

Рис. 66. Штампы для закалки шестерен под прессом

Цилиндрические шестерни, имеющие симметричную форму, менее склонны к короблению, чем конические. Однако, если диаметр цилиндрических шестерен значительно (более чем в 6—8 раз) превышает их толщину, то для уменьшения коробления нужно и такие шестерни закаливать в штампах. Если главным требованием является сохранение точных размеров отверстия шестерни, то следует применять довольно простой способ закалки на оправке. В этом случае шестерня нагревается в свободном состоянии, а перед погружением в закалочную жидкость в нee вставляется оправка, вместе с которой она закаливается. Рекомендуется делать диаметр оправки на 0,2 мм меньше минимально допустимого диаметра отверстия шестерни.

Закалка токами высокой частоты наряду с другими преимуществами позволяет свести к минимальной величине коробление шестерен. В зависимости от марки стали и размеров шестерен такая закалка осуществляется различными способами. Размер зубьев шестерен принято характеризовать величиной модуля, который представляет собой число, получающееся от деления шага зубьев на величину π (3,14). При изготовлении слабо-нагруженных шестерен с небольшим модулем (до 4 мм) производят сквозную закалку зубьев.

этой целью с помощью петлевого индуктора одновременно нагревают все зубья насквозь. Затем проводят охлаждение водяным душем или путем погружения всей шестерни в масло. При этом зубья прокаливаются насквозь и, кроме того, на небольшую глубину (до 5 мм закаливается обод шестерни). После закалки следует низкий отпуск. Если такие шестерни изготовлены из среднеуглеродистой стали типа 45 или 40Х, то после закалки твердость на поверхности зуба достигает HRC 60, а сердцевины — HRC 45—55. Это приводит к повышенной хрупкости зубьев, и потому делает непригодными такие шестерни для работы в условиях больших, особенно ударных нагрузок.

На многих заводах метод сквозного нагрева ТВЧ успешно применяется для тяжело нагруженных шестерен со средней величиной модуля (4—10 мм). Но в этом случае используют специальную сталь пониженной прокаливаемости марки 55ПП. Такой метод, разработанный К. З. Шепеляковским, известен под названием объемноповерхностной закалки при глубинном нагреве. Он позволяет получить на шестернях поверхностно-закаленный слой глубиной

2 мм. Сердцевина же зуба при этом остается вязкой с твердостью HRC 30—35. Это обеспечивает высокую работоспособность таких деталей, и они по своим качествам не уступают дорогостоящим шестерням из хромоникелевой стали, которые подвергаются более сложной обработке (цементации и закалке).

Крупные шестерни с модулем более 10 мм закаливают одним из двух методов: по зубу или по впадине.

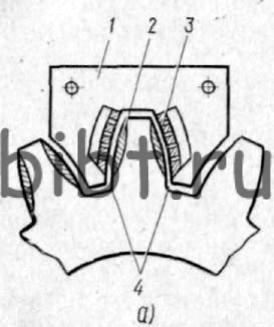

и закалке по первому методу нагревается и закаливается только боковая поверхность зуба, а по второму — нагревается и закаливается боковая поверхность и впадина (рис. 67). В условиях эксплуатации, когда зуб одной шестерни давит на зуб другой, наиболее опасные растягивающие напряжения испытывает основание зуба, у впадины, поэтому второй метод, при котором закаливается не только боковая поверхность зуба, но и впадина, дает наибольший эффект упрочнения. Но его можно применять лишь для шестерен с достаточно крупным модулем, чтобы во впадине мог разместиться индуктор.

Рис. 67. Закалка ТВЧ:

а — по зубу; б — по впадине; 1 — магнитопровод; 2 — зона нагрева; 3 — индуктор; 4 — зона растягивающих напряжений

Если длина зуба сравнительно небольшая, то нагрев индуктором производится одновременно по всей длине. В крупномодульных шестернях, когда зуб имеет большую длину, нагрев осуществляется последовательно, путем перемещения индуктора по всей длине зуба.

Наибольшее распространение для упрочнения зубчатых колес получили методы химико-термической обработки — цементация и нитроцементация. В массовом производстве, особенно в автомобилестроении, преимущественно применяется нитроцементация. При обработке крупных зубчатых колес, работающих при высоких давлениях, когда необходима сравнительно большая глубина слоя, применяется цементация. Для газовой цементации и нитроцементации используется однотипное оборудование — шахтные печи, камерные универсальные автоматизированные печи и безмуфельные агрегаты непрерывного действия.

На Новокраматорском машиностроительном заводе им. В. И. Ленина цементация осуществляется в шахтной печи Ц-105 необработанным природным газом Ставропольского месторождения. Рабочая температура процесса 920—940 °С. Расход газа в период продувки 6 л/мин, в период выдержки 7 л/мин. Регулирование и контроль подачи газа производится с помощью кранов и ротаметров. Газ вводится в печь из магистрали через редуктор. Давление в рабочем пространстве печи контролируется по u-образному манометру и регулируется краном.

Процесс газовой цементации даже в таком наиболее простом виде, без регулирования и контроля состава печной атмосферы, имеет несомненные преимущества перед твердой цементацией.

На Винницком заводе тракторных агрегатов зубчатые колеса подвергаются нитроцементации в безмуфельном агрегате непрерывного действия. В печь вводится 92% эндогаза, 6,5% природного газа и до 1,5% аммиака. По составу атмосферы такой процесс можно отнести к карбонитрированию. Рабочая температура процесса 900—920 °С, закалка от температуры 850 °С в масле, нагретом до 170°С.

Зубчатые колеса из цементируемых сталей.

Зубчатые колеса широко применяют в машинах, механизмах и приборах различных отраслей машиностроения. Наилучшая макрострутура у зубчатых колес получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

При выборе стали для изготовления зубчатых колес необходимо учитывать ее стоимость, обрабатываемость, прокаливаемость и деформацию колеса при термической обработке. Так как основным элементом зубчатого колеса является зуб, применяемые стали и методы упрочнения должны обеспечивать высокую контактную и усталостную прочность, прочность при изгибе, ударе и износостойкость зуба.

Цементируемые зубчатые колеса изготовляют из сталей 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, ЗОХГТ, 20ХГР, 18Х2Н4ВА и др.

Для подготовки структуры к обработке колес на металлорежущих станках и для улучшения механических свойств готовых зубчатых колес штампованные заготовки перед обработкой на металлорежущих станках подвергают термической обработке — отжигу (полному, изотермическому) или нормализации, или нормализации с высоким отпуском.

Наилучшей для резания (получение наименее шероховатой поверхности металла) является структура после изотермического отжига по режиму: нагрев до температуры в точке Ас3 + 50 °С, выдержка, крапювременное переохлаждение до 480-500 °С и изотермическая выдержка при 580-600 °С.

Для штампованных заготовок из цементуемых хромомарганцовистых и хромоникелевых сталей применяют также ускоренное охлаждение штампованных заготовок от температуры конца ковки до 500-600 °С с последующим использованием остаточного тепла.

Зубчатые колеса из хромомарганцетитановых сталей (18ХГТ, 25ХГТ, 30ХГТ) подвергают газовой цементации (nри температуре 920-950 °С) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840-860 °С. После закалки зубчатые Iюлеса подвергают отпуску при 180- 2000 °С. На поверхности достигается твердость HRC 56-62, а в сердцевине HRC 30-45 (нижний предел для стали 18ХГТ, верхний — для стали 30ХГТ). Микроструктура цементованного слоя — мелкоигольчатый мартенсит с мелкими включениями карбидов и небольшим количеством остаточного аустенита; сердцевины — сорбит (для стали 18ХГТ) и троостосорбит (для стали 30ХГТ).

Для газовой цементации зубчатых колес применяют муфельные и безмуфельные печи. Обычно обработку проводят на поточных линиях, в которые входят толкательная печь для газовой цементации, механизированный закалочный бак, промывочная машина, печь для отпуска, камера для охлаждения колес после отпуска. Температура в печи для газовой цементации по длине рабочей камеры поддерживается равной температуре цементации, а у разгрузочного конца температура понижается до температуры подстуживания.

Для получения зубчатых колес с твердостью поверхности зубьев HRC ≥ 60 и уменьшения биения зубьев по начальной окружности применяют процесс нитроцементации в безмуфельном агрегате. Зубчатые колеса, например из стали 25ХГМ, подвергают нитроцементации при 870 °С, подстуживают до 840 °С, охлаждают в горячем масле с температурой 160-180 °С и отпускают при 160-180 °С; получаемая твердость поверхности зуба HRC 60-65, сердцевины HRC 35-45.

Зубчатые колеса из хромоникелевых сталей 12Х2Н4А, 20Х2Н4А и других непосредственной закалке не подвергают — получается большое количество остаточного аустенита, что снижает твердость поверхности зуба. Поэтому зубчатые колеса из этих сталей после цементации охлаждают на воздухе, подвергают высокому отпуску при 600- 650 °С (для подготовки структуры цементованного слоя под закалку; во время отпуска происходит распад остаточного аустенита и мартенсита и выделяются карбиды), закаливают в масле от 800- 820 °С и подвергают низкому отпуску при 180-200 °С. Для уменьшения деформации зубчатые колеса после высокого отпуска до закалки иногда подвергают шевингованию.

Для уменьшения деформации з убчатых колес применяют следующие способы:

1) ступенчатую закалку; нагретые зубчатые колеса охлаждают в ванне с маслом или расплавленной солью с температурой 150-180 °С и после выдержки в ванне до выравнивания температуры по сечению зубчатого колеса до температуры ванны охлаждают на воздухе до температуры 20 °С;

2) закалку на специальных фиксирующих оправках, которые устанавливают в отверстии зубчатого колеса;

3) ступенчатую закалку в сочетании с фиксирующими оправками; зубчатое колесо помещают на оправку после выдержки его в горячей среде и затем охлаждают до температуры 20 °С вместе с оправкой; 4) закалку в автоматизированных прессах; нагретое зубчатое колесо устанавливают на нижний штамп, зажимают верхним штампом и в таком виде погружают в закалочный бак с маслом.

Зубчатые колеса из улучшаемых сталей.

Зубчатые колеса изготовляют из улучшаемых сталей, например 45, 40Х, 40ХН и др., а та кже из стали 55ПП пониженной прокаливаемости. В зависимости от условий работы зубчатые колеса подвергают различной термической обработке : нормализации, улучшению, закалке и низкому отпуску, цианированию (нитроцементации) с последующей закалкой и отпуском.

Зубчатые колеса, работающие при низких скоростях и малых давлениях, изготавливают из стали 45 и подвергают нормализации при 850-870 °С (твердость НВ 170-217) или улучшению закале в воде от 820-840 °С и отпуску при 520-550 °С (НВ 220- 250).

Зубчатые колеса, работающие при значительных изгибающих нагрузках и небольших скоростях, изготовляют из легированных среднеуглеродистых сталей и подвергают улучшению — закалке в масле и отпуску при 600-650 °С (НВ 230- 260).

Зубчатые колеса, работающие при средних скоростях, средних давлениях и небольших ударных нагрузках, изготавливают из легированных среднеуглеродистых сталей. Режимы термической обработки зубчатых колес из этих сталей следующие: а) закалка в масле и отпуск при 180-200 °С (HRC 50-55); б) цианирование (нитроцементация) при 830-850 °С, закалка в масле и отпуск при 180-200 °С (HRC 55-60); толщина слоя должна быть в пределах 0,2-0,3 мм, для чего необходима выдержка 30-50 мин при цианировании и 1-2 ч при нитроцементации.

Большое распространение в заводской практике получила поверхностная закалка зубчатых колес при индукционном нагреве. Закалка в этом случае проводится двумя методами:

1) со сквозным нагревом зубьев;

2) с нагревом только контактных поверхностей зуба (закалка «ПО зубу») или с одновременным нагревом контактных поверхностей и впадины (закалка «по впадине»).

При закалке со сквозным нагревом зубьев зубчатых колес из сталей, например 45, 40Х, в индукторе нагреваются (до 850- 870 °С), а затем охлаждаются (водяным душем или погружением зубчатого колеса в масло) сразу все зубья зубчатого колеса. Зубья прокаливаются насквозь. На некоторую глубину (до 5 мм) закаливается также и обод зубчатого колеса. После закалки осуществляют низкий отпуск; твердость поверхности зуба HRC 58-60, а сердцевины — HRC 45-55. Этот метод применяют при закалке зубчатых колес, слабо нагруженных и малого модуля (до 4 мм), так как весь зуб имеет высокую твердость и возможны его поломки в процессе эксплуатации. Зубчатые колеса с модулем более 4 мм закаливать этим способом нецелесообразно.

Методом закалки со сквозным нагревом зубьев можно упрочнять и тяжелонагруженные зубчатые колеса (среднего модуля 4-10 мм), изготовленные из стали пониженной прокаливаемости. В этом случае применяют объемно-поверхностную закалку (при глубинном индукционном нагреве) — способ, разработанный профессором К.

Шепеляковским и применяемый на многих заводах. При поверхностной закалке с глубинным нагревом необходимым является применение интенсивного охлаждения быстродвижущейся водой (потоком воды или душем). Для выполнения такого охлаждения применяют специальные закалочные устройства, одно из которых показано на рис. 1. Вода подается по трубопроводу 1 диаметром 150 мм; проходит по кольцевому пазу 2, который направляет ее в зазор между обрабатываемым зубчатым колесом 3 и индуктором 4. До включения закалочная вода находится на уровне 5. Такая система охлаждения дает хорошие результаты при закалке зубчатых колес модулем 6-10 мм.

Рис. 1. Закалочное устройство с подачей охлаждающей жидкости параллельно закаливаемой поверхности в зазор между индуктором и зубчатым колесом.

Режим закалки зубчатых колес с модулем 6 мм следующий

частота тока 2650 Гц, общее время нагрева 90 с, температура нагрева 850 °С, длительность охлаждения (закалка с самоотпуском при 200-210 °С, что эквивалентно отпуску в печи при 150-160 °С) 6,5 с, расход охлаждающей воды 100 л/с, производительность 30 деталей в час.

В результате такой закалки получается слой высокой твердости (HRC 59-61) толщиной (у корня зуба) 1,9 мм, расположенный по контуру зубьев и впадин (рис. 2), обеспечивающий большую износостойкость, контактную и усталостную прочность зубьев. Сердцевина зуба имеет твердость HRC 30-35, что обеспечивает его высокую прочность.

Рис. 2. Макроструктура зубчатого колеса из стали пониженной прокливаемости закаленного при глубинном нагреве

Зубчатые колеса из стали пониженной прокаливаемости, упрочненные объемно-поверхностной закалкой (при глубинном индукционном нагреве), по статической, динамической и усталостной прочности зубьев превосходят такие же зубчатые колеса из хромомарганцетитановых, хромоникелевых и других сталей, подвергнутые цементации и закалке.

Крупногабаритные зубчатые колеса закаливают методом «по зубу» (рис. 3, а) или «по впадине» (рис. 3, 6). Недостаток метода закалки «по зубу» — снижение усталостной прочности зуба. Причина этого недостатка — концентрация напряжений на границе закаленного слоя и поверхности зуба. При закалке по впадине наиболее нагруженное место зубчатого колеса закаливается, выход растягивающих напряжений на поверхность вершины зуба не опасен, так как это место зуба не испытывает каких-либо нагрузок. Для поверхностной закалки зубчатых колес применяют различные индукторы, nозволяющие проводить закалку методом «по зубу» или «по впадине» одновременным или непрерывно-последовательным способом.

Рис. 3. Схема позубной закалки зубчатых колес:

а — "по зубу"; б — "по впадине"; 1 — магнитопровод; 2 — индуктирующий провод; 3 — нагретый слой.

Поверхностная закалка зубчатых колес осуществляется на специальных станках и установках.

Рис. 4. Установка для высокочастотной закалки крупногабаритных зубчатых колес

На рис. 4 показана установка для высокочастотной закалки крупногабаритных зубчатых колес с модулем 10-50 мм, диаметром начальной окружности 2000-5000 мм, числом зубьев 40-500, шириной венца до 1000 мм, массой до 15 000 кг. Установка состоит из двух закалочных станков и механизированной тележки. Зубчатое колесо 1 устанавливают на механизированную тележку 2 в механическом цехе и транспортируют на закалочный участок. Закалку проводят с противоположных сторон, одновременно двумя закалочными станками 3 и 4. По окончании закалки всех зубьев закаленное зубчатое колесо вывозят на той же тележке. Применяя различные индукторы, можно проводить закалку по впадине одновременным способом (зубчатых колес с модулем 10-16 мм при длине зуба не свыше 200 мм) и непрерывно-последовательным способом (зубчатых колес с модулем 16 мм и выше).

При закалке «по впадине» одновременным способом индуктор 1 (рис. 5) вводят между зубьев с зазором между индуктором и нагреваемой поверхностью 2-2,5 мм. При этом нагреваются впадина и обе соседние поверхности по всей длине зуба. Спрейеры 2 подстуживания непрерывно охлаждают наружные поверхности нагреваемых зубьев во избежание отпуска ранее закаленных поверхностей. По окончании нагрева, продолжающегося несколько секунд, индуктор 1 выводят из впадины, и после паузы (для выравнивания температуры) из закалочных спрейеров 3 нагретая поверхность охлаждается водой в течение времени, обеспечивающего закалку с самоотпуском. По окончании закалки зубчатое колесо 4 поворачивают на один зуб, индуктор вводят в очередную впадину между зубьями и процесс повторяют.

Рис. 5. Схема закалки зубчатого колеса по впадине

Иногда при закалке крупномодульных зубчатых колес на некоторых зубьях на стороне, противоположной предшествующей закалке, из-за возникновения тепловых и структурных напряжений появляются трещины. Чтобы избежать появления трещин, целесообразно применять способ закалки «по впадине через зуб», заключающийся в следующем. Сначала проводят первую индукционную закалку «по впадине через зуб» (рис. 6).

Рис. 6. Схема закалки зубчатого колеса по впадине через зуб

После первой закалки зубчатое колесо подвергают отпуску при 180-200 °С. После отпуска закаливают необработанные стороны зубьев, а затем вновь проводят низкий отпуск. При таком способе трещины на поверхности зубьев не возникают.

Продажа промышленного оборудования. Продажа промышленного оборудования. |

|

| Промышленное оборудование. Базовые сведенья. |

| Промышленное оборудование. Термины. |

| Промышленные роботы |

| Винтовые домкраты |

| Реечные домкраты |

| Промышленные вентиляторы |

| Шпиндели станков |

| Комплектующие для станков |

| Шарнирные головки. Шарнирные подшипники. Fluro. |

| Промышленные трансмиссии. |

| Конвейерные цепи. |

| Пластиковые конвейерные цепи Fredriksons.        Конвейерные цепи для        Тетра Пак (Тетра Пак). |

| Ремни зубчатые, клиновые. |

| Шариковые опоры. |

| Серводвигатели, сервомоторы. |

| Сервотехника. Mattke. |

| Шариковые и роликовые втулки, сепараторы и направляющие к ним. Steinel Normalien. |

| Шариковые сепараторы. Роликовые сепараторы. |

| Опорно-поворотные устройства DV-B. |

| Подшипники (ОПУ). Линейные направляющие Franke. |

| Подшипники скольжения. Втулки скольжения. |

| Наконечники гидроцилиндров. Головки штока актуаторов. Шарниры. |

| Температура в промышленности |

| Обслуживание подшипников |

| Съемники подшипников |

| Промышленные амортизаторы, демпферы, газовые пружины. ACE. |

| Тарельчатые пружины. Дисковые пружины |

| Роторно-пластинчатые компрессоры, вакуумные насосы |

| Прецизионные компоненты для пластинчатых насосов |

| Каталоги промышленного оборудования. |

| Новости мировых производителей подшипников и деталей промышленных трансмиссий |

Опорно-поворотные устройства DV-B (ОПУ)

Немецкая компания «DV-B Drehverbindungen Bautzen GmbH» занимается производством высококачественных опорно-поворотных устройств под торговой

маркой «DV-B». Производство расположено в городе Баутцен недалеко от Дрездена и занимает помещение площадью 2000 м 2 . В цехах находятся станки, позволяющие осуществлять все операции по изготовлению опорно-поворотных устройств, за исключением производства поковок (круглых заготовок, получаемых с металлургического завода) и цинкования (антикоррозийной защиты ОПУ специального применения). Оборудование позволяет изготавливать кольца с наружным или внутреннем зубчатым венцом и также осуществлять термообработку зубьев зубчатой передачи. Надежность опорно-поворотных устройств подтверждена многочисленными клиентами компании. Как производитель опорно-поворотных устройств, компания полностью посвятила себя пожеланиям клиентов.

Услуги компании включают в себя:

1. Помощь в расчетах и конструировании Вашего опорно-поворотного устройства

2. Изготовление ОПУ и зубчатых колес

3. Осуществление контроля безопасности и долговечности подшипника

4. Нанесение специального защитного слоя

5. Возможность разработки специальных конструкций ОПУ

6. Документы об измерениях и результатах тестирования .

Однорядное шариковое опорно-поворотное устройство (подшипник с четырехточечным контактом серии К1)

В первую очередь для суровых условий эксплуатации, которые требуют высокой статической нагрузки. Применяется для примера: в кранах, при строительстве производственных линий, заводов и в машиностроении.

Двухрядное шариковое опорно-поворотное устройство (подшипник с восьмиточечным контактом серии К2)

В первую очередь для условий эксплуатации, которые требуют сверхвысокой статической нагрузки. Применяется для примера: на ветровых электростанциях, для перевалки грузов, в общем машиностроении.

Опорно-поворотное устройство с перекрестными роликами (серия Х1)

В первую очередь для условий эксплуатации, требующих постоянного сопротивления вращению вопреки изменяющейся нагрузке, напряженности и высоких требований точности и жесткости. Применяется для примера: в металлорежущих станках, для прокладки тоннелей и в позиционных системах.

Трехрядное роликовое опорно-поворотное устройство (серия R3)

Для максимальной погрузки в небольших площадях, сверхвысокой статической и динамической нагрузки, высокой жесткости и постоянного сопротивления вращению. Применяется для примера: в морской технике, для перевалки грузов портовыми и штабелирующими кранами.

Применение опорно-поворотных устройств

1. Производственное оборудование

В связи с высокими стандартами точности и постоянным моментом сопротивления используют опорно-поворотные устройства с поперечным расположением роликов и трехрядные роликовые опорно-поворотные устройства.

2. Строительство

В самых суровых условиях эксплуатации оборудования широко используются однорядные и двухрядные шариковые опорно-поворотные устройства.

3. Добыча полезных ископаемых

Из-за широкой области применения при добыче полезных ископаемых используются все типы опорно-поворотных устройств.

4. Литейные и металлургические заводы

Чтобы выдерживать экстремальные условия работы в черной металлургии и литейном производстве, часто используются трехрядные опорно-поворотные устройства.

5. Краны

Для кранов используются шариковые опорно-поворотные устройства. Они могут быть с внешним или с внутренним зубчатым зацеплением.

6. Ветрогенераторы

В гондолах ветродвигателей (ветрогенераторов) используют однорядные шариковые опорно-поворотные устройства, между лопастями и втулкой – двухрядные шариковые опорно-поворотные устройства. В связи со специфическим применением необходима закалка одной стороны зубца или обеих сторон и основания зубца.

7. Корабельные, портовые и краны буровых платформ

Из-за высоких статических и динамических нагрузок на корабельных и портовых кранах используют трехрядные опорно-поворотные устройства с высокой нагрузкой.

8. Другие области применения

Очистка сточных вод, лесозаготовка, обработка материалов, грузоподъемные платформы и другие. Опорно-поворотные устройства все больше вытесняют другие традиционные решения, поскольку имеют множество преимуществ: небольшие размеры, малый вес, экономичность, простота использования.

Источник: 1poserdcu.ru

Типы закалок[править | править код]

По полиморфному превращению

- Закалка с полиморфным превращением, для сталей

- Закалка без полиморфного превращения, для большинства цветных металлов.

По температуре нагрева Полная — материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK , в этом случае сталь приобретает структуру аустенит и аустенит + цементит. Неполная — производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей.

Закалочные среды[править | править код]

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650—400 °C, то есть в том интервале температур, в котором аустенит менее всего устойчив и быстрее всего превращается в ферритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки[править | править код]

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами) нагрев при лазерной закалке является не объёмным, а поверхностным процессом.

- Закалка ТВЧ (индукционная) — закалка токами высокой частоты — деталь помещают в индуктор и разогревают за счет наведения в ней токов высокой частоты.

Дефекты[править | править код]

Дефекты, возникающие при закалке стали.[3]

- Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

- Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. Исправление дефекта: отжиг (нормализация) и последующая закалка с необходимой температурой.

- Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

- Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

- Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Литература[править | править код]

- Закалка // Евклид — Ибсен. — М. : Советская энциклопедия, 1972. — (Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров ; 1969—1978, т. 9).

- Гуляев А. П. Металловедение : Учебник для втузов. — 5-е изд., перераб. — М.: Металлургия, 1977. — 647 с.

Источник: ru.wikipedia.org

Здравствуйте! В сентябре с 12го по 15е число лечила кариес на 11, 36, 46 и 47 зубах. После лечения последнего (47) сразу же начала ощущать некий дискомфорт в суставе слева, врач посчитал, что прикус завышен, подточил ещё, но дискомфорт ощущался. Через несколько дней при смыкании зубов и жевании появилось ощущение давления между зубами 45 и 14, хотя они здоровые. Также появился щелчок при полном открывании рта в суставе слева, периодически была небольшая ноющая боль в суставе левом. Позже ещё появилось ощущение давления нижних передних зубов справа на 11-12 верхней челюсти, притом давление пропадало после ночи, а с утра, после жевания, разговоров, к вечеру нарастало. Через пару недель пришла к врачу, точечно сточили пломбы на всех пролеченных зубах, сразу же стало тянуть мышцу у сустава справа, а вечером появилась сильная боль в суставах с обеих сторон, ощущения тянущихся мышц, даже голова разболелась. На следующий день боль периодически появлялась-затухала, и было ощущение припухлости, тяжести то с одной стороны щеки, то с другой. Врачи сказали терпеть, привыкать. Давление между 14 и 45 пропало, но вот это пропадающее-возникающее давление на передние зубы от нижних справа осталось. Когда жевала только на левой стороне — всё в порядке, комфортно и суставы не беспокояли. Но как только я то же самое проделывала с правой стороной (т.е. всю еду перемещала только на правую сторону) — начинается хруст (стук даже такой больше по звуку, будто сустав на место пытается встать) в суставе слева. Сразу некомфортно. И когда еда примерно равномерно распределялась по сторонам, то периодически слева снова этот стук в суставе происходил. Периодически снова возникала ноющая такая боль в суставах, скорее, мышечная даже. Ещё через пару недель пришла снова к врачу, он подточил 11 зуб ещё, но давление теперь немного слабее, но уже и с утра ощущается. У меня так и не проходит увеличение лимфоузлов перед ушами, которое возникло после лечения кариеса. То чуть уменьшаются, то увеличиваются, с разных сторон по-разному. И то кажется, что справа зубы чуть не совсем плотно смыкаются, то слева. Врачи проверяли копиркой, говорят, что завышений нет, занижений тоже вроде бы быть не должно. А ещё сейчас есть перекос линии рта, правый уголок заметно ниже левого (фото прикреплено). Возникло после лечения, и не проходит всё это время после подтачивания зубов. Хирург осмотрел, сказал, что перекос челюсти есть небольшой, но никаких рекомендаций, кроме как отсутствия нагрузки на сустав, не дал. Сустав слева двигается быстрее при открывании рта. Подскажите, пожалуйста, такой перекос челюсти, что на фото видно, может возникнуть из-за неправильного смыкания зубов? Или это уже скорее проблема в суставе, мышцах возникла после лечения? Может, стоит подождать какое-то время? Хотелось бы совет получить, какие обследования стоит провести в моей ситуации, какие шаги предпринять.

Источник: health.mail.ru

Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными

Ю.М.Лахтин, Материаловедение, 1990

Эту цитату необходимо воспринимать как аксиому, ведь процесс упрочнения стальных деталей неизбежно связан с их короблением или поводками. Коробление деталей при закалке это такая же закономерность, как и замерзание воды при понижении температуры.

Но, если посмотреть на диаграмму состояния воды при разных температурах, то станет понятно, что замерзание (кристаллизация) является следствием понижения температуры. Так же и коробление при закалке стали является следствием мартенситного превращения. Мартенситное превращение — главный, но не единственный фактор, способствующий изменению размеров деталей при закалке. Под изменением размеров подразумевается изменение допусков биения, округлости, плоскостности и т.д. Поводки при мартенситном превращении связаны с изменением удельного объема стали. Удельный объём аустенита при содержании 0,2 — 1,4%С составляет 0,1227 — 0,12528 г/см³, а мартенсита 0,12708 — 0,13061 г/см³. Т.е при закалке детали как бы раздувает и при последующем отпуске исходные размеры не восстанавливаются. По этой причине, в производстве используются в основном две типовые цепочки обработки деталей:

Но, если посмотреть на диаграмму состояния воды при разных температурах, то станет понятно, что замерзание (кристаллизация) является следствием понижения температуры. Так же и коробление при закалке стали является следствием мартенситного превращения. Мартенситное превращение — главный, но не единственный фактор, способствующий изменению размеров деталей при закалке. Под изменением размеров подразумевается изменение допусков биения, округлости, плоскостности и т.д. Поводки при мартенситном превращении связаны с изменением удельного объема стали. Удельный объём аустенита при содержании 0,2 — 1,4%С составляет 0,1227 — 0,12528 г/см³, а мартенсита 0,12708 — 0,13061 г/см³. Т.е при закалке детали как бы раздувает и при последующем отпуске исходные размеры не восстанавливаются. По этой причине, в производстве используются в основном две типовые цепочки обработки деталей:

- Формообразование (механическая обработка, гибка, штамповка, высадка и т.д.) — термообработка деталей с припусками под коробление — доводка геометрических размеров механической обработкой

- Термообработка поковок и отливок, близких по форме к готовой детали — доводка геометрических размеров механической обработкой

Также используются и уникальные схемы, позволяющие термообрабатывать детали в полуфабрикатах (листы, уголки, полосы). Это более трудоёмкий процесс с точки зрения конструкторских расчётов, т.к. должны быть учтены такие факторы, как прокаливаемость стали при разных параметрах закалки, возможные проблемы с анизотропией механических свойств по сечению детали и многие другие.

Коробление деталей при мартенситном превращении невозможно устранить даже при использовании самого современного термического оборудования. Но при использовании такого оборудования можно устранить другие причины влияющие на изменение размеров деталей при термообработке. Одной из таких причин является температурный удар при нагреве. Как правило, детали загружаются в печь с уже рабочей температурой. Это вызывает быстрый и неравномерному разогрев металла в микроскопических объёмах, особенно легированных сталей. Из-за разных коэффициентов линейного термического расширения элементов сплава, могут возникать растягивающие и сжимающие напряжения, что также вызовет изменение геометрии. В качестве примера можно привести рекомендуемый режим термообработки быстрорезов Р18 и Р6М5. Из-за разных свойств теплопроводности вольфрама, молибдена и железа необходимо делать изотермические выдержки при нагреве. В противном случае, величина короблений может превысить предел прочности, что приведет к появлению трещины.

Еще, на появление короблений деталей влияет неравномерность нагрева в макроскопических объёмах, т.е в пределах размера детали. Эта неравномерность вызвана прежде всего устройством печи, плотностью и расположением нагревательных элементов, расположением деталей в садке. Если деталь будет с одной стороны нагреваться быстрее, чем с другой, то это вызовет разнонаправленные напряжения, которые также могут превысить предел текучести и даже предел прочности.

Два последних фактора устраняются использованием качественного термического оборудования и отработанными режимами термообработки для конкретных марок стали. Конечно, большим плюсом в борьбе с термическими короблениями будет являться применение вакуумного оборудования. Не зря производители вакуумных печей говорят о минимальных короблениях деталей при использовании их оборудования. При вакуумном нагреве, степень искажения размеров минимизируется за счёт очень плавного разогрева деталей вместе с печью и за счёт однородности температурного поля как при конвекционном нагреве, так и в вакууме. Но повторимся, высокотехнологичные вакуумные печи не смогут подавить физико-химические закономерности изменения удельного веса при мартенситном превращении.

Недавно, на каком-то сайте, зарубежные коллеги рассказывали о короблении изделий в аустенитном состоянии под собственным весом или весом других деталей, в неправильно сформированной садке. Как вариант, можно рассмотреть и этот случай. Действительно, аустенит обладает очень низкими механическими свойствами: низким пределом текучести и прочности. Например его твердость составляет всего 160-200 HB. Соответственно, если нагрузка на деталь в аустенитном состоянии превысит допустимую (предел текучести), то это приведет к точечной или объемной пластической деформации.

В статье мы рассмотрели основные причины коробления сталей при закалке. Конечно, существует еще множество причин поводок и отклонения геометрических размеров. Это могут быть такие факторы, как: дисперсионное твердение, повышенная прокаливаемость, сложная геометрия детали и многие другие. Но все эти факторы являются очень явными и останавливаться на них нет смысла.

Источник: HeatTreatment.ru

Всем привет! Как и писал в одном из выпусков «It’s a Man’s Man’s Man’s World», я работаю на предприятии в отделении термической обработки. В комментариях набралось несколько человек, которые желали видеть более детально мою работу. Надеюсь, не только им будет интересна моя сфера деятельности, и каждый сможет открыть для себя что то новое.

С того времени я начал сбор материала для поста, ушел в отпуск и написал пост.

Вообще, все это интересно, познавательно и достаточно сложно. Что бы хорошо в этом разбираться и понимать, что происходит с металлом и почему — нужно иметь достаточно углубленные знания в нескольких областях — химия, физика, металловедение и возможно каких-то других. Думаю необходимо сделать оговорку, что такими знаниями в полной степени я не владею, и имею лишь только базовые знания в пределах курса и опыта работы. Тогда ты будешь большим начальником главным и управлять такими, как я.

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико – механических свойств.

Перед тем, как рассказывать что такое закалка, и показать как она происходит, я хочу рассказать про рабочее место. Его, как такового — нет. Весь цех — мое рабочее место. Так произошло ввиду того, что промышленное оборудование нагрева достаточно большое, и под разные операции и задачи тех. процесса термообработки отведено определенное оборудование. Поэтому закалка производится на одной печи, отпуск на другой. Цементация на третей, а отжиг на четвертой и так далее…

Так же хочу предупредить особо впечатлительных лиц, беременных женщин и детей — во первых, это прежде всего производство. Во вторых — оно не совсем технологично, и людей в бахилах и белых халатах здесь вы не увидите. А увидите местами старое оборудование, оставшееся в наследство от великой сверх-цивилизации, грязь, цех и разруху. Хотя мы всей душой любим свое рабочее место и стараемся поддерживать его в порядке.

Закалка – нагрев стали выше температуры фазовых превращений с последующим охлаждением по определённому режиму для получения нужной структуры и повышения твердости и прочности. Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSK по диаграмме Fе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.

Практически все готовые металлические изделия проходят этап закалки. Пилы, ножевки, сверла, бытовые ножи и многое другое. Показывать, как происходит закалка я буду на таких «кольцах», из них собирают подшипники, которые используются в нефтедобывающей отрасли. Было фото готового подшипника, но я его (фото) потерял. Доставляют их в «телегах» вместе с нарядом на работу — в нем указан тип, токарь который построил дом наточил, количество и необходимая твердость, дата отправки.

Источник: pikabu.ru